高效卧式气液分离器为宁波星邦生化设备有限公司研发生产的国家专利产品,也是生物发酵产业节能减排重点推荐产品。全不锈钢精密加工制造,在发酵空气系统除水(尘)中已得到推广应用,效果显著,单台处理风量为10Nm3/min ~3000Nm3/min,目前已达数百台套。

基本原理

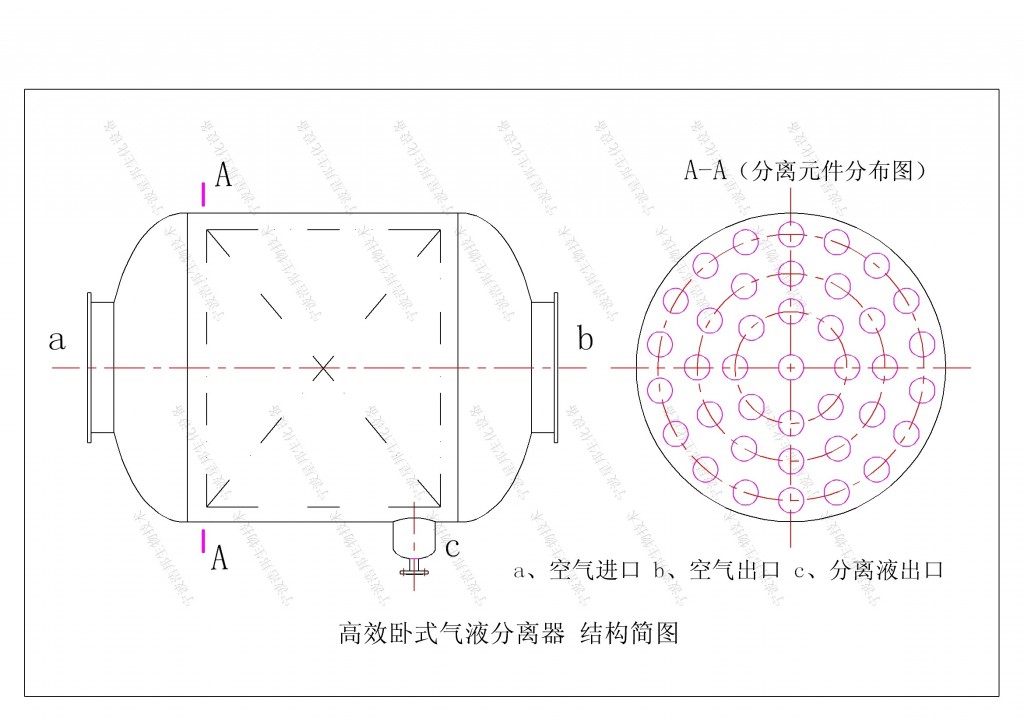

气体进出口在同一条直线上,内设有多个分离元件,采用离心分离,撞击凝聚原理, 5μm以上气体中气雾状水份微粒,经撞击凝集后直径增大再由分离子分离,液体由设备底部集中排出。突破了传统分离器处理大风量气液分离中效率低下,阻力甚大之难题。

性能特点

处理风量大范围广

单台设备气液分离处理风量为100m3/h~180000m3/h,满足现代化大生产需求。

分离效率高

在处理大风量的同时,气液分离效率高达98%-99.99%,除液除杂(尘埃)彻底。比常规分离器(旋风分离器及折板式撞击除水器)高出20%左右。

阻力损失小

压降小在0.2kPa ~0.6kPa,节约系统动力能源。

风量变化适应性好

处理风量波动时,分离效率稳定。克服了传统分离器受风量波动分离效率随之大幅波动之缺陷。

设备结构紧凑

和传统分离器相比同样处理量,装置体积数量大幅减小,安装占地小,安装方便,节约费用。

便于自动控制

可连续排液,操作方便。

使用寿命长

设备全不锈钢精密加工制造。分离器内部无易损部件、无填料及其他需更换的介质,不阻塞,免维护。解决了传统丝网除雾器,处理大风量空气(气体)除水(液)时,因设备直径增大,分离效率降低,而填料丝网易阻其阻力逐步增大,更换丝网还须停产等问题。

与其他分离器对比

传统的空气系统除水(尘),常采用旋风分离器或丝网除雾器及折板式除水器,存在许多缺陷。

(1)传统旋风分离器适合作一定风量工况下的除尘使用,作气液分离使用时,对气雾状水份难以分离,效果不好,发酵变风量工况下其效率较低,一般在60%~80%之间;而且分离效率和气体阻力损失的矛盾比较突出,要求能分离的液滴直径越小,气体流速要求越大,阻力损失也越大,分离100μm以下时,其阻力损失甚至达到20kPa以上。

(2)丝网除雾器,对处理大风量发酵空气除水而言,设备直径增大,分离效率降低,又因阻力逐步增大,易阻塞,不适合大流量空气中除水,且更换丝网还须停产。

(3)折板式除水器采用撞击除水,空气中气雾状水份难以除去,除水效率低只有75%左右,除尘效果更差,且折板末端钩状分水槽易填满阻死,分水除尘效率更差甚至失效。

要去除空气中气雾状水份或尘埃,且阻力降低,只有采用高效卧式气液分离器最为理想。

所以节能空气预处理系统除水(尘),现采用高效卧式气液分离器以替代传统的旋风分离器和丝网除雾器及折板式除水器。节能效果显著,空气质量进一步提高。

应用范围

- 发酵行业无菌空气处理系统中油水分离,使空气中的油、水份及铁锈等杂质去除,保证空气过滤介质的使用效果,同时延长过滤介质使用寿命。特别适合大风量发酵空气预处理系统中使用,使系统除水除杂彻底,阻力小,稳定又节能。

- 发酵行业(制药、氨基酸、有机酸、酶制剂及发酵农药等)的发酵尾气集中处理液沫(雾) 分离回收系统中使用, 减少后处理(杀菌除味)负担。改善发酵环境,减少三废排放。

- 替代传统分离器用于气液高效分离。如旋风分离器分离效率一般在60%~80%,目前已逐步被淘汰;丝网除雾器,对处理大风量气体除水(液)而言,因设备直径增大,分离效率降低,及丝网阻塞阻力逐步增大而影响生产等问题,也不宜采用;而折板式除水(液)器采用撞击除水(液),气体中气雾状水(液)份难以除去,除水(液)效率低只有75%左右,且其钩状阻水槽易阻塞,除液雾效率更低,也不适合气液高效分离。所以高效卧式气液分离器是替代传统分离器的理想设备。

- 石油化工、环保工程中的气液分离回收处理。

结构示意图