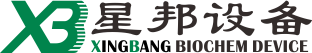

该企业原有150m3氨基酸发酵罐采用射流管式空气分布装置(如图1所示)。

存在问题

从使用效果来看,射流管式分布器对空气压力要求较高,一方面增加了空压机电耗,另一方面在实际生产中由于空气推动力及管路负载阻力原因,射流管内空气流速难以达到设计射流值,因此气液乳化混合效果受到影响。

从生产操作上看,由于射流管本身结构较为复杂,连接节点多,易积料造成灭菌不彻底;为确保生产安全,设备清洗时,常需要将每个射流管拆卸下来单独清洗,增加了检修维护的工作量,因此射流管式分布器,容易出现染菌现象。原分布器的不足,促使我们对空气进气装置进行改造。

另外,从射流混合原理本身而言,由于流速很大,相应剪切作用增大,对一些生产菌如霉菌等丝状微生物及某些杆菌会产生剪切损伤,影响菌体生长,使发酵周期延长,因而对于某些发酵产品不宜使用。

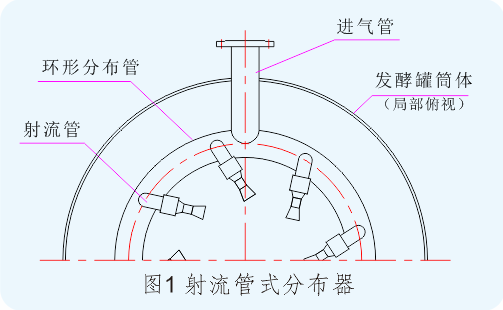

氨基酸发酵罐改造的实施

由于旋流混合器具有搅拌器的作用,改造时可优化搅拌器的设置。在保留原来罐底导流桶的同时,将原来罐底射流管式分布器拆除,在发酵罐底部安装旋流混合器,并把原先的中上档六弯叶搅拌改成四叶下推式搅拌,底部六叶抛物线型搅拌器改为四叶轴流下压式搅拌器,物料流向改原来发酵罐中心(导流筒内)向上为发酵罐中心向下,在保证径向气液混合的同时以增强罐体轴向混合,如图2所示。

氨基酸发酵罐改造结果

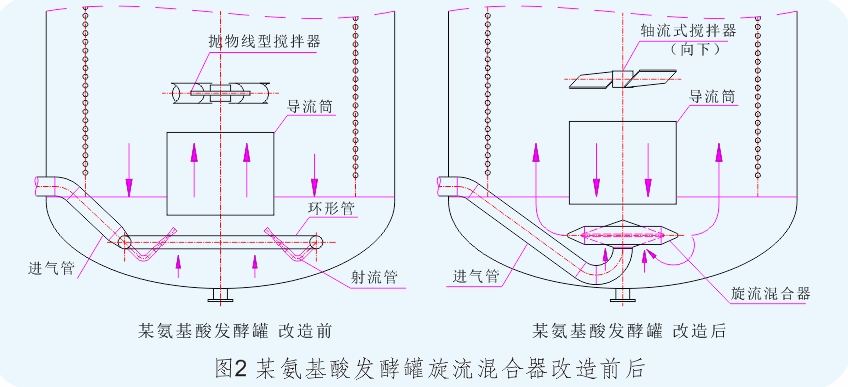

发酵参数变化如下表1。

根据发酵情况评估及参数变化得出,改造结果如下:

(1) 发酵过程溶解氧得到大幅度提高。

(2) 发酵罐搅拌电机电流较大下降。

(3) 风量调节范围扩大,最大通风量提高。

(4) 发酵单位(产物)提升。

(5) 料液混合均匀,发酵罐内液面比较平稳。